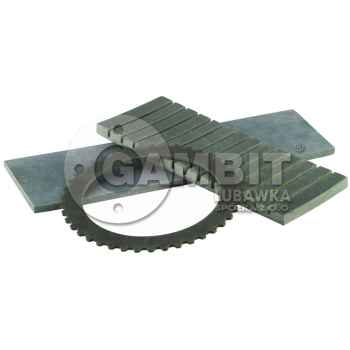

Okładziny cierne formowane

Budowa okładziny ciernej formowanej:

Produkowana przez Gambit okładzina cierna formowana jest bezazbestowym materiałem prasowanym w formach zgodnie z zamówieniem klienta ewentualnie prasowana w postaci arkuszy i wycinana zgodnie z wymaganiami klienta. Zastosowana kompozycja materiałowa oraz specjalne, ściśle kontrolowane technologie mieszania i prasowania pozwalają uzyskać jednorodny i niezawodny materiał charakteryzujący się wysokim współczynnikiem tarcia w szerokim zakresie temperatur, niskim równomiernym zużyciem oraz wysoką kulturą pracy obejmującą niewielkie zużycie powierzchni współpracujących oraz cichą i stabilną pracę. Znaczący udział składników dobrze przewodzących ciepło powoduje, że okładzina charakteryzuje się skutecznym hamowaniem również w zastosowaniach o wysokiej intensywności cykli hamowania. Zastosowanie w okładzinie ciernej formowanej włókien aramidowych gwarantuje zachowanie odpowiedniej elastyczności i odporności na pękanie.

Zastosowanie:

Okładzina cierna formowana jest przeznaczona do stosowania w hamulcach tarczowych, stożkowych i innych maszyn tam, gdzie wymagane są duże siły hamowania, gdzie występuje w czasie pracy podwyższona temperatura oraz tam, gdzie wymagana jest wysoka niezawodność materiału ciernego przy jednocześnie niewielkim zużyciu współpracującej bieżni bębna. Jest ona również zalecana w urządzeniach o dużej częstości hamowania. Na życzenie klienta możliwe jest wykonanie okładziny ciernej formowanej zbrojonej i nacinanej z przeznaczeniem do zastosowania w hamulcach bębnowych.

Twardości i wersje wykonania

Okładziny cierne formowane GC-E, GC-ES, GC-MK i GC-PZ 250 produkuje się w dwóch twardościach standardowych i wersjach wykonania w zależności od wymagań klienta.

Są one oznaczone:

+ Z - zbrojona siatką

+N - nacinana standardowo lub wg rys klienta

+6 - twardość od 55° do 65° Sh D / standard /

+8 - twardość powyżej 75 ° D /bardzo twarda /

GC-PZ 250 ma twardość 63 do 73° Sh D

Przykład oznaczenia:

GC – E + ZN6 - okładzina zbrojona siatką , nacinana , o twardości

od 55° do 65° Sh D / standard /

GC - ES +8 - okładzina o twardości powyżej 75° Sh D /bardzo twarda /

GC – MK +Z – okładzina o twardości standardowej zbrojona siatką

GC-PZ 250 ZN - okładzina o twardości 63 do 73° Sh D, zbrojona siatką, nacinana

Zaleca się zamawiać okładzinę podając kształt, wymiary i tolerancje zgodnie z WT dla danego typu okładziny lub według dokumentacji technicznej odbiorcy.

Okładzina GC-PZ 250 posiada prawo oznaczania znakiem "B" do zastosowań w górnictwie.

|

Typ okładziny: Parametry pracy: |

GC-E | GC-ES | GC-MK | GC-PZ 250 |

| maks. nacisk jednostkowy przy przyleganiu okładziny do bieżni hamulcowej [N/mm2] | 3,0 | 3,0 | 4,0 | 3,0 |

| maksymalna temperatura pracy ciągłej [oC] | 200 | 250 | 250 | 250 |

| maksymalna temperatura chwilowa [oC] | 300 | 300 | 350 | 350 |

|

minimalny współczynnik tarcia kinetycznego (na aparacie CEZAMET) |

0,45 | 0,40 | 0,45 | 0,35 |

|

zużycie: dla twardości +6 [cm3/107J] dla twardości +8 [cm3/107J] |

<2 <1 |

<2 <1 |

<1 <0,5 |

<1 <1 |

| gęstość (nie więcej niż) [g/cm3] | 2,0 | 2,1 | 2,1 | 2,3 |

| Uwaga: dla prawidłowej oceny temperatury pracy należy uwzględnić nie tylko temperaturę otoczenia, w którym okładzina hamulcowa jest zamontowana, ale również wzrost temperatury będący efektem wydzielania się ciepła tarcia w strefie pracy. W przypadku intensywnego hamowania temperatura może lokalnie wzrosnąć nawet o 200oC. | ||||

Wszystkie podane w katalogu informacje bazują na wieloletnim doświadczeniu w produkcji tych wyrobów i ich stosowaniu. Ze względu, iż na pracę uszczelnienia w złączu ma wpływ wiele czynników wynikających ze sposobu montażu, parametrów pracy instalacji oraz uszczelnianego medium, przywołane parametry techniczne mają charakter orientacyjny i nie stanowią podstawy do roszczeń a specyficzne zastosowania wyrobów wymagają kontaktu z producentem.